実際のバス容量

最大20のシールステーションを持つ製袋機を考えてみよう。各ステーションは同じプロファイルで同時に連続運転します。リリース」フェーズの間、軸は電力を回生します。

莫大な回生エネルギーのため、マシンは23KWのピーク電力を消散するサイズのシャント抵抗を備えた2つのElmo TAM100/480VACpower supplies使用している。マシンがこのようなピーク電力をたまにしか発生させないのであれば、これは効果的なソリューションであろう。残念なことに、シーリング・ステーションが同時に作動するため、シャント抵抗は1秒間に数回作動した。その結果、数分の運転で動作が停止し、即座に過電圧状態となり、マシンが落下した。

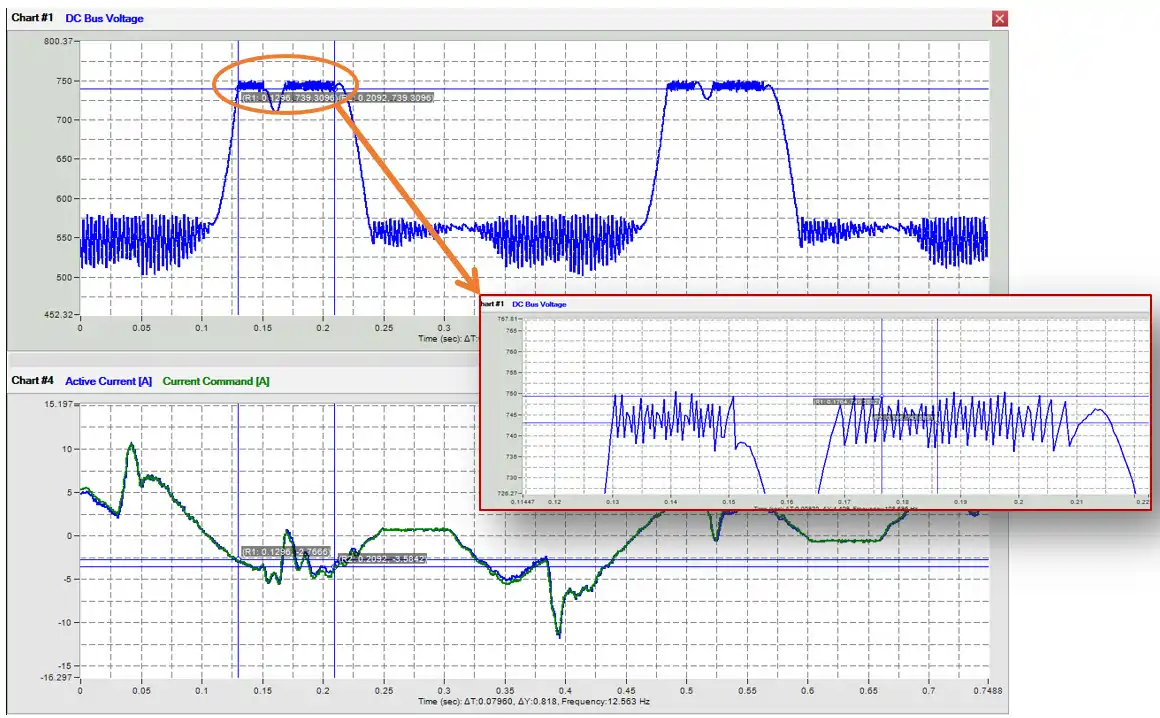

動作中にバス電圧をサンプリングすると、シャント抵抗の高デューティサイクルが示されます(図4参照)。DCバス電圧は、約70msのサイクルごとに750VDCまで上昇します。バス電圧がシャント・トリミング電圧である750 VDCに達すると、電源は電圧をシャント抵抗に分流します。

図4:シーリングマシーンパウチシーリングマシーンは、70ミリ秒ごとにDCバス電圧を750Vまで上昇させ、シャント抵抗を作動させる。高いデューティ・サイクルによる蓄積により、軸が何度も故障し、生産が停止しました。

この問題の解決策は、回生エネルギーを捕捉して蓄えることができるコンデンサーのサイズを決めることである。まず、ピーク時の電圧の平均を見ることによって生成される回生エネルギーを計算すると、50%の活性化率を見積もることができる。これは、シャント抵抗器が最大電力(このモデルでは23KW)の半分しか散逸させないことを意味する。

(注:活性化率を決定する別の方法は、外部スコープで電圧と反転電流を測定し、それに応じてどれだけのエネルギーが散逸しているかを推定することである)

各サイクルにおいて、シャント抵抗を介して散逸される回生エネルギーEregenは、次のとおりである:

エレゲン =P*t

ここで、Pは電力、tは時間である。この場合、散逸エネルギーは0.06秒間に23KWの50%で、合計約690Jである。

シャント抵抗は、時折発生する電力スパイク時には保護を提供するが、継続的な回生に対処するには適切ではない。バスにコンデンサ・バンクを追加して回生エネルギーを吸収することで、機械全体のエネルギー消費を削減し、同時にシャント抵抗器の寿命を延ばし、ダウンタイムを減らすことができます。サイジングを見てみましょう。

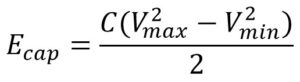

必要な余分なバス容量Cを計算するために、コンデンサ・エネルギーの式Ecapを使用する:

ここで、Vmaxは最大許容電圧(ここでは750VDC)、Vminは回生エネルギー前の公称バス電圧(ここでは560VDC)である。

以上のことから、必要な静電容量は次のようになる:

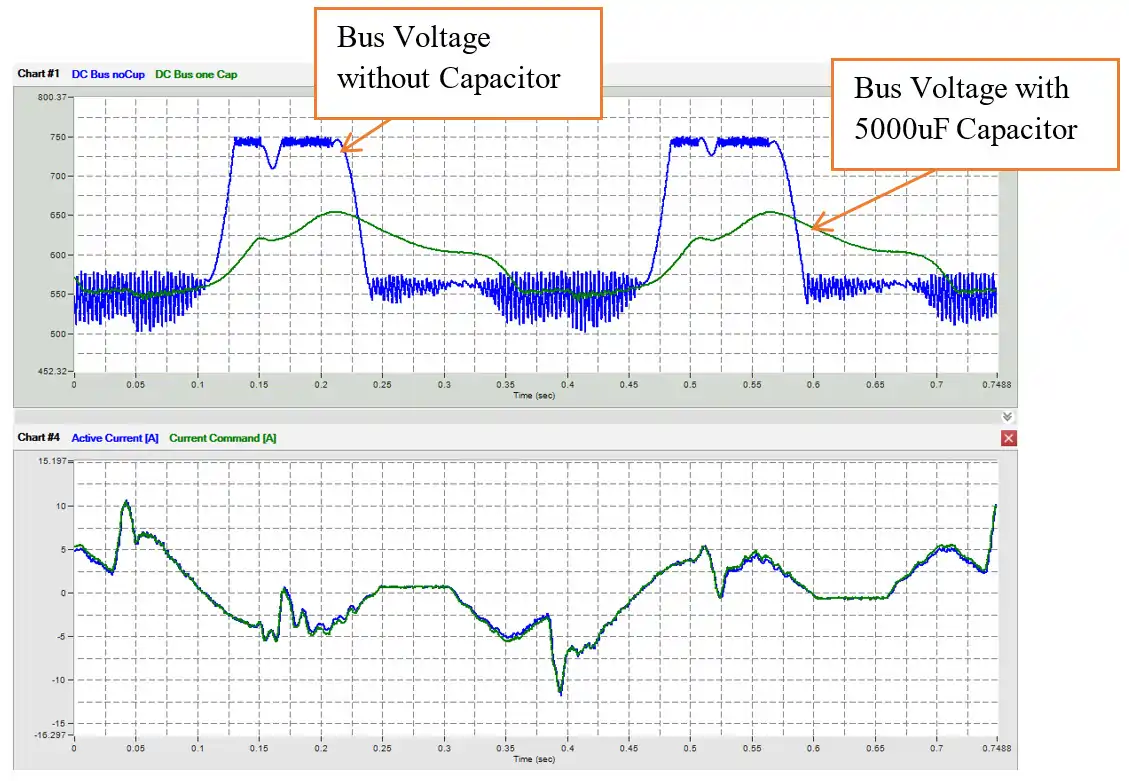

5000uFのキャパシタンスを追加すると、追加電圧を吸収して蓄えます。バス電圧は750VDCに達することはなく、シャント抵抗が作動することはない。

図5:回生エネルギーが繰り返しパウチシール機のバス電圧をしきい値(青線)以上に上昇させ、シャント抵抗を過熱させ、不要な迷惑行為や故障の引き金となる。5000 µFのコンデンサバンクを追加すると、バス電圧(緑線)は閾値に達しない。

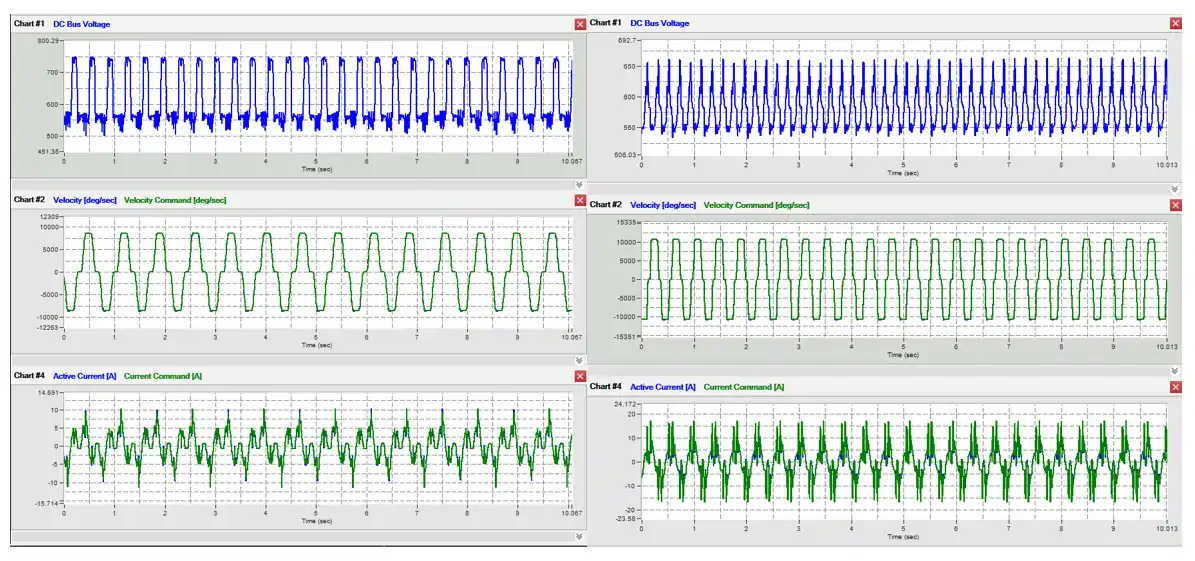

シャントレジスタは、マシンが高速でフォールトアウトするのを防ぐので、ユーザーはより高速で運転することができる(図7参照)。

図6:コンデンサー・バンクを使用することで、シャント抵抗の過熱による迷惑な故障がなくなった。その結果、大幅な高速化が実現した。

回生ドライブのサイジング

リニアモーター市場は常に成長しており、より多くのアプリケーションにダイレクトで正確な高性能モーションシステムをもたらしています。リニアモータは多くの場合に効果的なソリューションとなりますが、同時に課題も発生します。リニアモータは通常、低摩擦レールを備えています。摩擦が少ないことは精密な位置決めには適していますが、運動エネルギーのほとんどが電源に逆流するため、シャント抵抗へのストレスが大きくなります。ここで、回生ドライブが役に立ちますが、それは適切なサイズである場合に限られます。

三角形のプロファイルで加速と減速を行う、40kgの可搬重量を持つ直線軸を考えます。機械が動作している間、500msのシーケンスと500msの休止を繰り返します。主な動作パラメータは次のとおりです:

| 旅行だ: | 1m |

| 加速: | 6m/s² |

| 減速: | 6m/s² |

| ミサ | 40kg |

| サイクル期間: | 1.23s |

| 減速時間: | 0.365s |

| バス電圧: | 220VAC |

| Kt | 57.2N/A |

| 抵抗 | 3.4W |

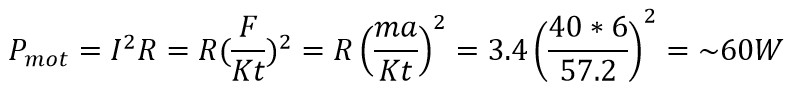

まず、発生する回生エネルギーを計算します。摩擦力がゼロと仮定すると、減速度Eは次式で与えられる:

銅損の結果、モーターから出力される電力Pmotが減少するのは、次のようにして計算できる:

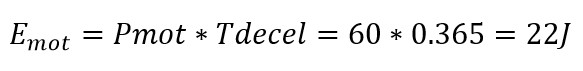

そして、それに対応するエネルギー損失Emotは

再生エネルギーEregenerationは 、次のように表すことができる:

この軸は毎サイクル、つまり1.23秒ごとに74jを再生成する

整流後のバス電圧は311VDCである。Elmo 、動作する可能性のある回生ドライブが2つある:

- G-OBO10/230FE

- 充電電圧レベル:380 VDC

- 総エネルギー貯蔵量~57.7J

- コンデンササイズ:800uF

- G-OBO10/480FE

- 充電電圧レベル:750 VDC

- 総エネルギー貯蔵量~56.2J

- コンデンササイズ:200uF

説明する:

どちらのドライブも物理的なサイズは同じで、同じようなエネルギー貯蔵容量を持っている。最初の検討では、G-OBO10/230FEが適しているように思える。その充電電圧レベルは、システムのレベルを余裕で超えるほど高い。また、十分な蓄電能力もある。しかし、最終的にはベストな選択ではなかった。最終的にG-OBO10/480FEが選ばれたのは、220VACで作動させた場合のエネルギー吸収がより優れているためである

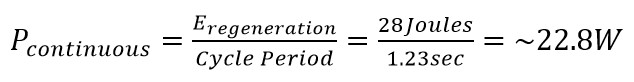

G-OBO10/480FEコンデンサが46.6Jを吸収しても、軸が毎サイクル74Jを回生するため、回生エネルギーのすべてを蓄えるにはまだ不十分である。それでも毎サイクル~28Jを放散する必要がある。

シャント抵抗のサイズを決めるには、システムで発生する電力を知る必要があり、それに応じて平均電力を計算することができる:

この連続電力は、ドライバーに内蔵されたシャント抵抗を通して放散させることができ、その許容連続電力は最大である。

結論

大容量コンデンサを扱う場合、ユーザーは重要な注意を払わなければならない。大容量コンデンサは電源投入時の突入電流を増加させるため、機械のサーキットブレーカの選択は非常に慎重かつ慎重に行わなければなりません。Elmo、サーキット・ブレーカ・タイプCを推奨しています。シャットダウン後も、コンデンサの電荷により、バス電圧上に危険な電力が存在する可能性があります。ユーザーはホットラインを保護し、電源オフ時にコンデンサが適切に放電されるようにしなければなりません。

バス容量を増やすことは、適切なサイズと適用であれば非常に効果的ですが、すべてのアプリケーションにとって完璧な解決策ではありません。すべては数値の問題である。回生エネルギーが大きすぎる場合、コンデンサで解決するのは現実的ではなく、他の解決策を使用する必要があります。包装機械、AOI機械など、高速加速と減速のサイクルが続く生産機械に最も効果的です。